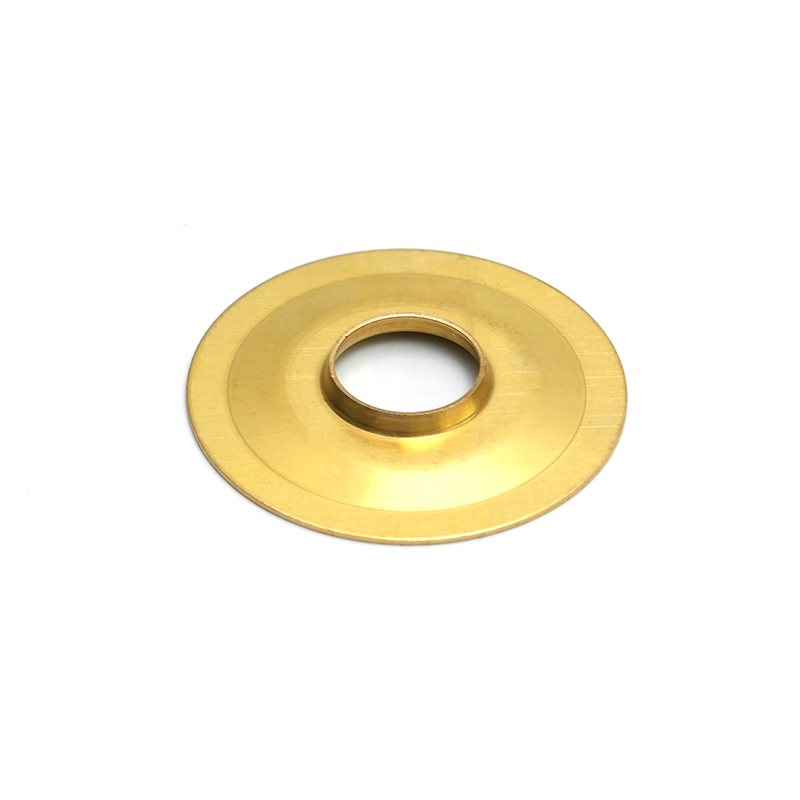

구리 스탬핑 부품 우수한 전기 전도성, 열 저항 및 부식 저항으로 인해 다양한 산업에서 널리 사용됩니다. 이 정밀도 구성 요소는 스탬핑이라는 금속 형성 공정을 통해 제조되며, 여기서 구리 시트는 다이 및 펀치를 사용하여 특정 모양으로 눌러집니다.

이 기사는 구리 스탬핑 부품 선택에 대한 이점, 응용 프로그램, 제조 공정 및 주요 고려 사항을 살펴 봅니다. 또한 업계 트렌드와 품질 표준에 대한 통찰력을 제공하여 정보에 입각 한 결정을 내릴 수 있도록 도와 드리겠습니다.

구리 스탬핑 부품의 장점

구리는 고유 한 특성으로 인해 스탬프 부품에 선호되는 재료입니다.

- 높은 전기 전도도 - 전기 커넥터, 터미널 및 버스 바에 이상적입니다.

- 우수한 열 전도성 - 방열판 및 냉각 성분에 사용됩니다.

- 부식 저항 - 가혹한 환경에 적합합니다.

- 가단성 및 연성 - 균열없이 복잡한 모양으로 쉽게 형성됩니다.

- 장수 -마모에 대한 저항력이있어 고용량이 많은 응용 분야에서 내구성을 보장합니다.

구리 스탬핑 부품의 일반적인 응용

구리 스탬핑은 여러 산업에서 필수적입니다.

| 산업 | 응용 프로그램 |

| 전자 장치 | 커넥터, 터미널, 릴레이, 스위치, 회로 차단기. |

| 자동차 | 배터리 접점, 센서, 퓨즈 박스, 배선 하네스 구성 요소. |

| 재생 에너지 | 태양 전지판 커넥터, 인버터 부품, 풍력 터빈 전기 시스템. |

| 통신 | RF 차폐, 안테나 구성 요소, 신호 전송 부품. |

| 의료 기기 | 정밀 전극, 진단 장비 구성 요소. |

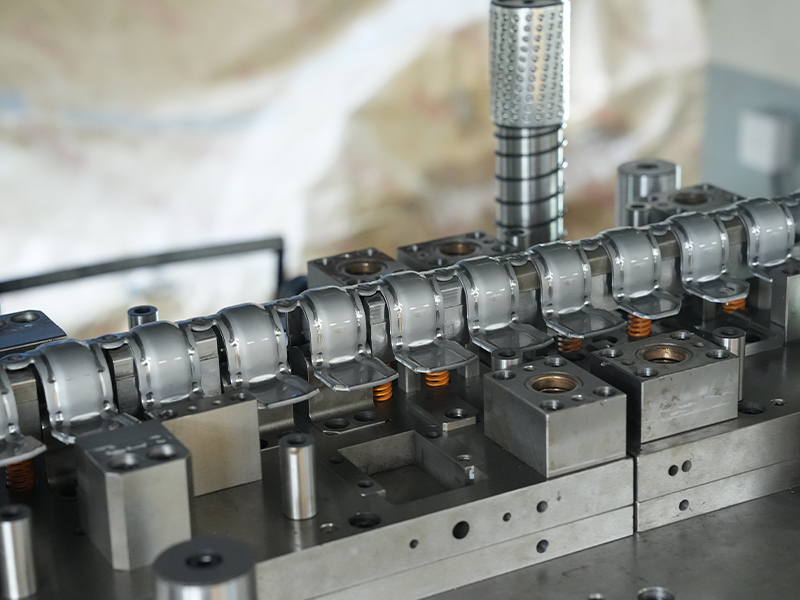

구리 스탬핑 부품의 제조 공정

고품질 구리 스탬핑의 생산에는 몇 가지 단계가 포함됩니다.

1. 재료 선택

- 높은 전도도를위한 순수 구리 (C11000).

- 강도 및 부식 저항을위한 구리 합금 (황동, 청동).

2. 블랭킹

- 시트는 형성되기 전에 작은 블랭크로 절단됩니다.

3. 스탬핑/형성

- 펀칭, 굽힘 또는 깊은 그림을 통해 죽는 구리를 원하는 형태로 형성합니다.

4. 마무리

- 디버링, 도금 (주석, 니켈 또는은) 또는 성능 향상을위한 어닐링.

5. 품질 검사

- 치수 점검, 전도도 테스트 및 스트레스 테스트는 신뢰성을 보장합니다.

구리 스탬핑 부품을 선택할 때 주요 고려 사항

최적의 성능을 보장하려면 다음 요소를 고려하십시오.

1. 재료 등급

- 전해성 터프 피치 (ETP) 구리 (C11000) : 전기 응용 프로그램에 가장 적합합니다.

- 구리 합금 (C26000 황동, C51000 인 청동) : 강도와 내마모성이 중요한 경우에 사용됩니다.

2. 정밀도 및 공차

- 고성능 전자 장치에는 타이트 공차 (± 0.05mm)가 필요합니다.

3. 표면 마감

- 도금 (주석, 니켈 또는 금)은 부식 저항성 또는 납땜 가능성에 필요할 수 있습니다.

4. 생산량

- 대량 주문을위한 진보적 인 다이 스탬핑.

- 맞춤형 저용량 부품을위한 도구 및 다이 방법.

구리 스탬핑의 산업 동향

- 소형화 -전자 제품의 소규모 고정밀 부품에 대한 수요.

- 지속 가능한 제조 - 재활용 구리의 사용 증가.

- 오토메이션 - CNC 및 로봇 스탬핑은 효율성과 일관성을 향상시킵니다.

- 고주파 응용 프로그램 - 5G 및 IoT 장치에는 고급 구리 스탬핑이 필요합니다.

구리 스탬프 부품의 품질 표준

신뢰성을 보장하기 위해 제조업체는 다음과 같은 업계 표준을 준수합니다.

- ASTM B370 (전기 응용을위한 구리 시트/스트립)

- ISO 9001 (품질 관리 시스템)

- ROHS & REACH 준수 (위험 물질의 제한)

결론

구리 스탬핑 부품은 현대 산업에서 중요한 역할을하며 타의 추종을 불허하는 전도도, 내구성 및 다양성을 제공합니다. 전자 제품, 자동차 또는 재생 가능 에너지 응용의 경우 올바른 재료 선택, 정밀 수준 및 제조 공정이 성능의 핵심입니다.

생산 방법, 응용 프로그램 및 업계 트렌드를 이해함으로써 기업은 구리 스탬핑을 소싱 할 때 정보에 입각 한 결정을 내릴 수 있습니다. 기술이 발전함에 따라 고품질의 정밀 엔지니어링 구리 부품에 대한 수요는 계속 증가 할 것입니다.